中信:电动车核心技术IGBT,国产替代可期

本文来自中信证券。

核心观点:IGBT作为汽车电动化核心部件,其安全性、节能性直接决定了电动车性能,但车用IGBT的技术、制造、资金等壁垒高,国产化率低,供应长期被欧美日企业垄断。随着IGBT技术不断进步,国内企业快速发展,国产IGBT已经开启大规模生产并批量应用于电动车,长期有望逐步实现进口替代。

重点推荐:已经在IGBT产业链布局、并实现规模化生产和批量应用的比亚迪股份(01211)、中车时代电气(03898)。

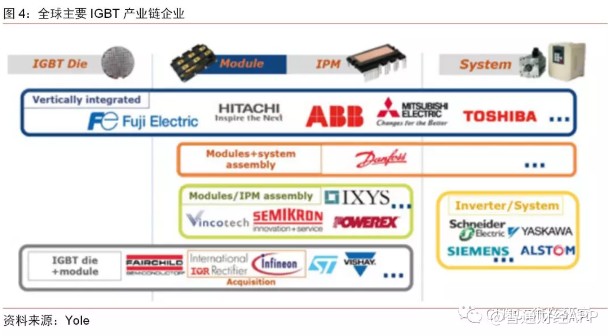

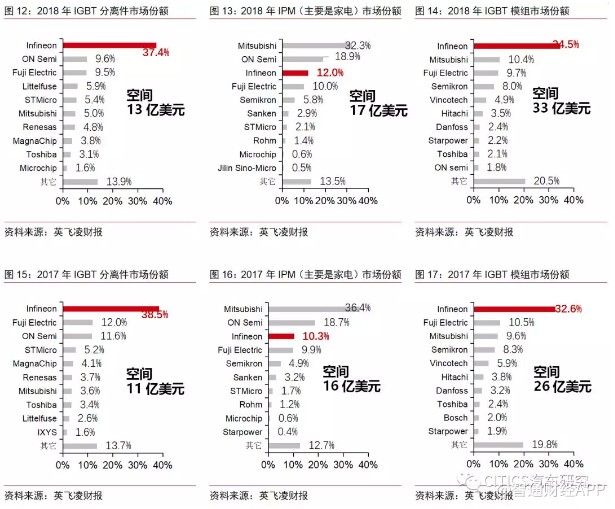

车用IGBT行业格局如何?英飞凌(IFNNY.US)等欧美日企业垄断,国内企业积极布局。由于芯片设计、晶圆制造是产业链核心技术环节,海外巨头议价能力高、盈利能力强,例如英飞凌PMM业务净利率高达25%;而模块制造、电控制造等环节利润率相对合理。2019年,中国电动车用IBGT国产化率低于30%,CR3超过81%,英飞凌/比亚迪/三菱电机分别为58%/18%/5%,比亚迪凭借自身品牌电动车优势,率先实现了国产IGBT规模化生产和应用。与此同时,比亚迪、中车时代等中国企业正在产业链多个环节布局,并向设计、晶圆制造等核心技术环节加大投入。

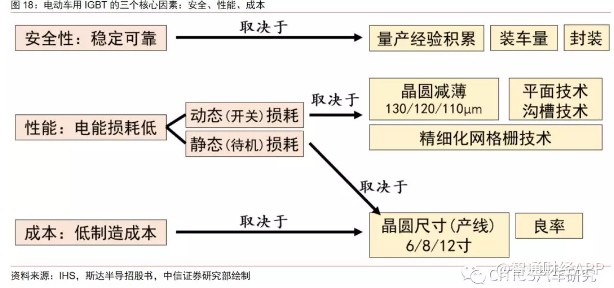

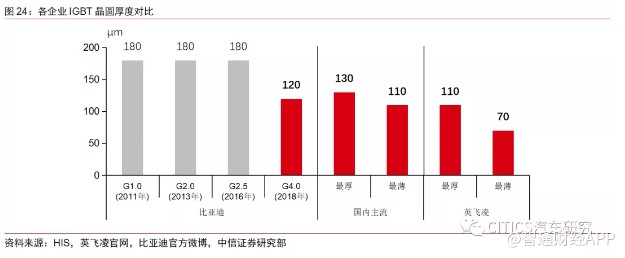

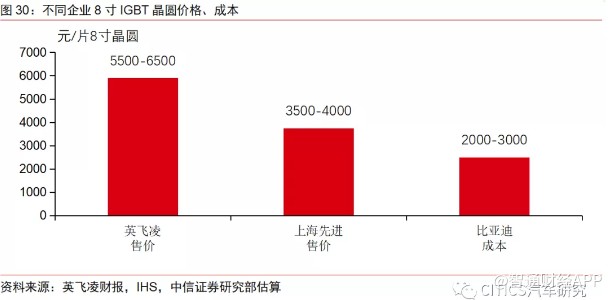

车用IGBT壁垒高,自主企业进展如何?技术差距在缩小,国产替代可期。从全产业链看,IGBT的前期资本开支大,中期制造良品率重要,后面市场开拓需要培育,壁垒极高。IGBT产品三个核心因素是安全性、性能、成本:1)安全性方面,欧美日企业凭借长期经验积累具备先发优势,而比亚迪凭借电动车量产优势快速看齐。2)性能方面,国产IGBT晶圆目前减薄至110-130μm,较英飞凌70-110μm水平的虽然仍有差距,但性能差异有限;同时精细化网格栅等技术也推动比亚迪等国产IGBT性能不断追赶海外巨头。3)成本上,伴随国内8寸晶圆陆续量产以及良率逐步提升,国产IGBT的成本优势正逐步显现。

风险因素:新能源汽车产销不及预期;新能源汽车政策波动;IGBT降价幅度超预期;技术路线变动。

投资策略:IGBT作为电动化核心部件,进入壁垒高,目前国产化率低,供应长期被欧美日企业垄断,随着IGBT技术趋势成熟,国内企业快速发展,已经逐步批量应用于电动车,长期有望逐步实现国产替代。

重点推荐:已经在IGBT产业链布局、并实现规模化生产和批量应用的比亚迪股份、中车时代电气。

报告正文

01IGBT:电动车技术皇冠上的明珠

IGBT广泛应用在电动车等电气化领域

IGBT是电力交直流、高低压转换的核心器件。IGBT全称为Insulated Gate Bipolar Transistor,即绝缘栅型双极型晶体管,主要作用是进行交流电和直流电的转换、电压高低的转换,广泛应用在电动车、光伏、高铁、电网、工业控制等领域。

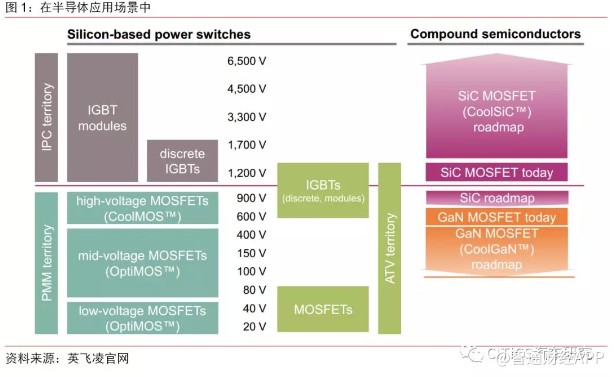

IGBT是MOSFET的加强版本,具有更好的耐高压特性,当前在650V以上应用场景被广泛使用。MOSFET的优点是开关响应速度快、工作频率高,可以达到1MHz甚至10MHz;但缺点是不耐高压,在高压大电流场合功率损耗较大。当传输功率达到1500W(对应电流约为2.3A)时,MOSFET的功率损耗开始超过IGBT;随着传输功率进一步提升,这一差距将进一步拉大。因此相比MOSFET,IGBT优点是导通压降小,耐高压,传输功率可以达到5000W。

IGBT下游应用主要依据工作电压高低划分,电动车用IGBT电压位于650~1200V区间场景。家电、工业安装等领域的工作电压最低,为650V;新能源汽车IGBT的电压相对居中,一般为650V和1200V级别;光伏、工业电机、高铁、动车、智能电网工作电压要求更高,在1700V以上,甚至可达6500V。

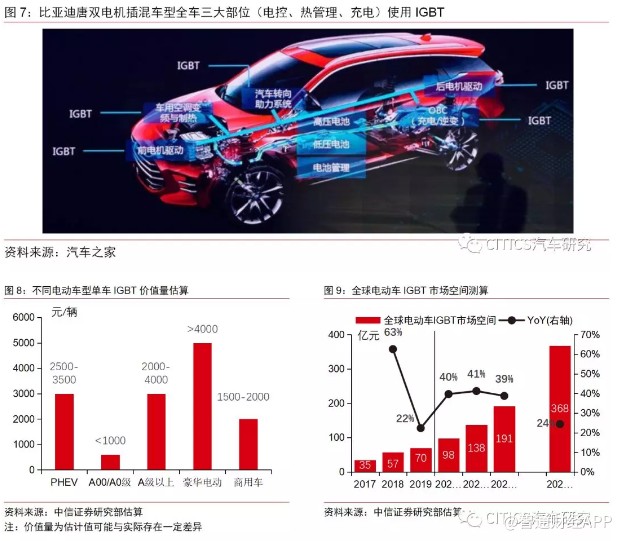

电动车IGBT是电控核心部件,2025年全球空间370亿元

功能上:电动车的电控、热管理、充电系统都需要用到IGBT。纯电动车上IGBT主要用于电控、电池热管理、电动车空调、充电系统几个方面。插电混动车上,与低压系统相独立的高压系统需要用到IGBT。部分搭载了48V混动系统的燃油车也需要用到少量IGBT。

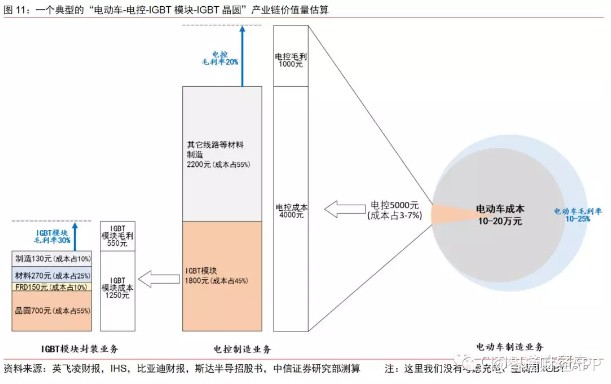

价值量上:电动车电控系统是电动车价值量第二大单个部件。在一辆典型的电动车中,单个电控采购成本约0.3-0.5万元,考虑存在单电机、双电机不同版本电动车,实际电控成本一般占总物料成本的3-7%,是动力电池外的第二大单个零部件。

IGBT在电控成本中占比高达约40%,是电控核心部件。A级以上纯电动车IGBT单车价值量在2000~4000元,豪华车甚至高达5000元以上,插电混动车型也在2500-3500元量级。电动公交车由于对IGBT体积要求相对低,因而单车价值量也略低于高端纯电动。

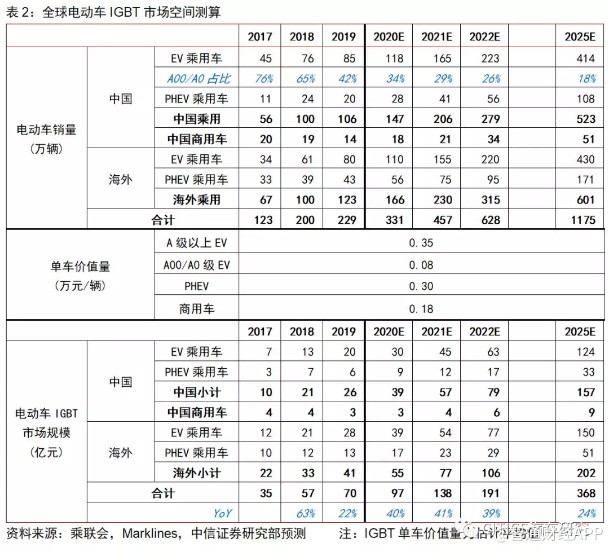

全球电动车高增长(尤其是A级以上车型)带动IGBT需求放量,我们测算2020年行业空间约97亿元,预计2025年有望达到370亿元,CAGR +30%。

02行业格局:英飞凌垄断,国内积极布局

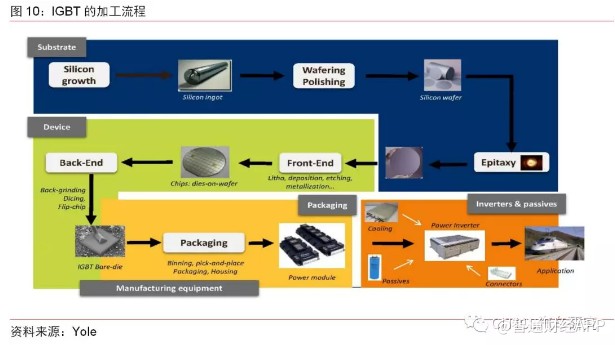

IGBT产业链:技术与利润集中在设计、晶圆制造环节

巨头在设计、晶圆制造环节利润丰厚。英飞凌等全球巨头凭借在电路设计、晶圆制造技术优势,其PMM业务(其IGBT所属板块)净利率高达25%。相比之下,下游封装以及应用端的电控、整车的盈利水平则相比低于晶圆环节。

除晶圆外的模块、电控各环节都拥有合理利润,中国企业多环节布局国产替代。IGBT从晶圆制造完成后,下游的模块封装环节毛利率在25-35%,电控制造环节毛利率在20-30%,目前都拥有相对稳定的盈利。国内比亚迪、中车株洲时代纵向一体化布局,而华虹半导体、上海先进等专注晶圆制造,斯达半导、宏微科技布局设计与封装。整体看,中国IGBT产业链正逐步具备国产替代能力。

电动车IGBT格局:英飞凌稳居第一,比亚迪在国内率先突破

IGBT制造难度大,具有极高的技术壁垒,IGBT主要被欧美日企垄断。中国功率半导体市场约占世界市场份额50%,但是中高端的MOSFET(绝缘栅型场效应管)、IGBT主流器件市场基本被欧美、日本企业垄断。我国IGBT产品对外依赖度达到90%。国外IGBT主要制造商包括英飞凌、ABB(ABB.US)、三菱、西门子、东芝、富士等。

国内IGBT技术(芯片设计、晶圆制造、模块封装)目前均处于起步阶段。国内IGBT企业在研发与制造工艺上与世界先进水平差距较大。而且,IGBT是关键设备上的核心部件,供应切换具有非常高的风险,这也制约了我国IGBT技术的发展和产品的应用。目前国内能够在电动车上量产IGBT的只有中车株洲时代和比亚迪。

英飞凌供应国内电动车市场超过一半IGBT,但比亚迪凭借电动车应用优势率先突破。目前英飞凌在全球IGBT分离件、模组市场份额居第一,份额均超过第二、三、四名总和;英飞凌在全球IPM市场居第三位。2019年英飞凌在中国国内电动车供应63万套IGBT模块,市占率达到58%;比亚迪凭借自身品牌电动车优势,国内市占率18%居第二位。

03趋势:技术差距缩小,成本优势凸显,国产替代可期

电动车IGBT核心关注安全性、电能损耗、成本三个因素。

IGBT产业具备资金、制造、技术壁垒,进入门槛高

从全产业链看,IGBT的前期资本开支大,中期制造良品率重要,后面市场开拓需要培育,壁垒极高。

资本开支大:以中车在株洲的8英寸IGBT基地项目为例,2016年年产12万片8英寸IGBT芯片、100万只IGBT模块的基地总投资高达15亿元;士兰微的第一条年产能24万片的8寸产线投资也高达10亿元。

制造良品率重要:良品率直接决定了IGBT模块生产成本,并影响盈利能力。目前在同尺寸产线横向比较上,中国企业与国际龙头相比还存在一定差距。

市场开拓需要培育:由于IGBT寿命、稳定性直接影响电动车安全性,其性能也直接决定了续航里程等电动车性能,因此全球电动车IGBT市场此前一直被英飞凌等海外巨头垄断。车企切换至国内供应商,需要对其产品稳定性、性价比、公司整体研发与资金实力等综合评估,因此IGBT在国产替代过程中面临的较大市场难度。

安全性是电动车IGBT首要考虑

量产经验与装车量方面,英飞凌等海外巨头量产经验丰富,国内市场比亚迪凭借自身品牌电动车稳定应用场景具备独有优势。

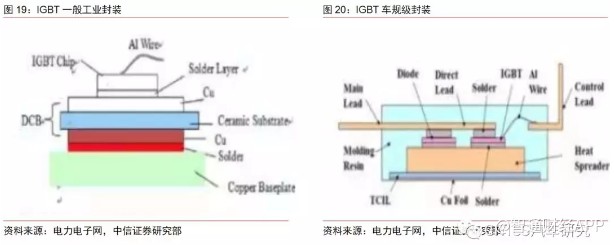

电动车用IGBT封装要求远高于工业级别。IGBT封装的主要目的是散热,其关键是材料。车用IGBT的散热效率要求比工业级要高得多,逆变器内温度最高可达20℃,同时还要考虑强振动条件,车规级的IGBT远在工业级之上。自第六代技术以后,各大厂商开始将精力转移到IGBT封装上。在IGBT封装材料方面,日本在全球遥遥领先,德国和美国处于跟随态势,我国的材料科学则相对落后。

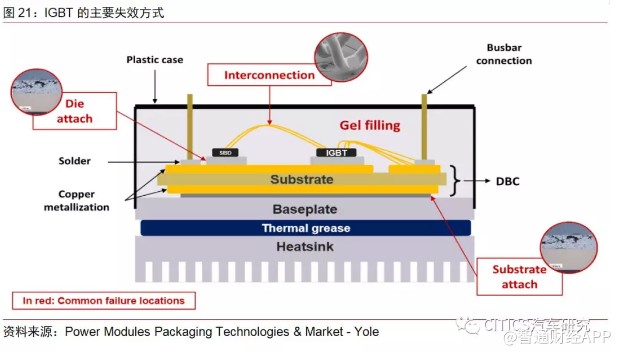

IGBT功能失效主要由热循环引起,一方面可能是不同层元器件热膨胀系数的不匹配,另一方面可能是填充凝胶无法承受高温,从而导致元器件脱接。具体的失效方式包括芯片键合失效、连接(焊接、烧结)方式失效和衬板连接失效。

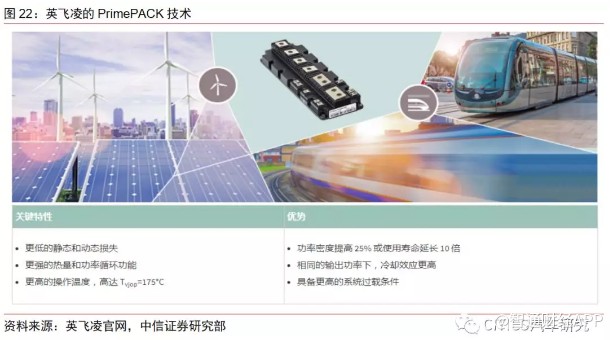

英飞凌XT技术大幅延长IGBT模块使用寿命。英飞凌的PrimePACK功率模块采用了IGBT5芯片和XT模块工艺技术。XT技术涉及到了芯片正面的键合线、芯片背面的焊接(芯片至DCB)和DCB(直接键合铜)至基板的焊接等多项IGBT封装关键技术点。XT技术的应用使得IGBT模块静态和动态损失更低,并具有更强的热量和功率循环功能,操作温度高达175°C。通过增强热管理和功率循坏周次,产品功率密度提高25%,使用寿命延长10倍。

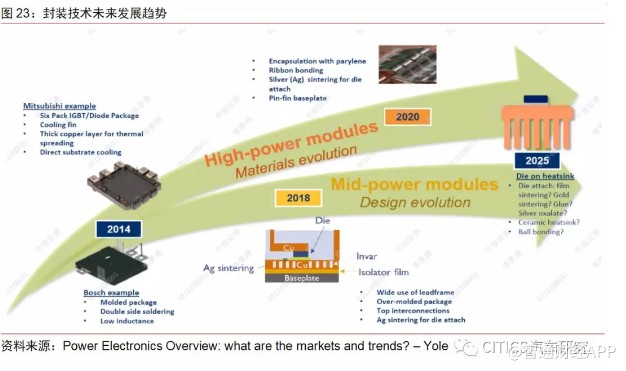

设计优化、材料升级是封装技术进化的两个维度。设计升级方面主要是:1)采用聚对二甲苯进行封装。聚对二甲苯具有极其优良的导电性能、耐热性、耐候性和化学稳定性。2)采用低温银烧结和瞬态液相扩散焊接。在焊接工艺方面,低温银烧结技术、瞬态液相扩散焊接与传统的锡铅合金焊接相比,导热性、耐热性更好,可靠性更高。材料升级方面主要是:1)通过使用新的焊材,例如薄膜烧结、金烧结、胶水或甚至草酸银,来提升散热性能;2)通过使用陶瓷散热片来增加散热性能;3)通过使用球形键合来提升散热性能。

IGBT技术不断进步,国内企业与海外产品性能差距正在相对缩小

晶圆减薄:目前国内企业晶圆普遍可以减薄至110-130μm,虽然与英飞凌70-110μm水平仍有差距,但这一差距相比以往已经相对缩小了。IGBT的正面工艺和标准BCD的LDMOS区别不大,但背面工艺要求严苛。IGBT的背面工艺需要减薄6-8mm,这样漏极和源极的漂移区长度完全可以通过背面减薄来控制,有利于管子之间的并联结构实现大功率化。一般来说,特定耐压指标的IGBT器件,芯片厚度需要减薄到200-100μm;对于要求较高的期间,甚至需要减薄到80μm。当硅片厚度减到200-100μm的量级,后续的加工处理非常困难,硅片极易破碎和翘曲。

晶圆减薄之后,后续处理工艺的难度也有所加大,极易引起碎片和翘曲:1)离子注入。IGBT需注入一层薄磷做缓冲层,而第四代IGBT需注入两次,过程非常容易引起碎片。2)后处理。磷注入后,IGBT需进行清洗、金属化(在背面蒸镀一层钛或银),最后是Alloy,而这个过程中,硅片容易翘曲或碎片。针对背板严苛的制造要求,企业不但必须不断改进生产工艺提高良率,而且还需要针对工艺开发生产设备,以达到最好的生产控制效果。

英飞凌300毫米(12寸)直径晶圆工艺业界领先,早于2013年就达到了40μm厚度水平。其厚度甚至小于一张标准的书写用纸(约110μm,合0.11毫米)。英飞凌的薄晶圆工艺可以最大限度降低功耗,并支持紧凑的场效应管设计,以提高系统效率和功率密度。

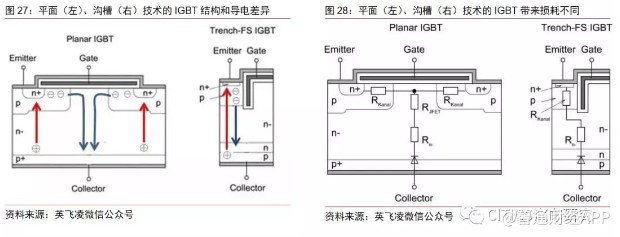

沟槽技术:沟槽技术路线相比平面技术路线更可节约电能损耗。IGBT本身是一个非通即断的开关,导通时可以看作导线,断开时可以看作开路。在电控中,IGBT将动力电池输出的直流电转化为交流电。电流从上而下垂直穿过IGBT,直至抵达驱动电机。芯片越薄,电流所上面流过的路径就越短,损耗在芯片上的能量也就随之降低。

精细化网格栅:比亚迪在平面技术路线达到了超过沟槽技术路线的电能节约效果。

国内企业制造成本优势逐渐显现

国内公司大尺寸晶圆工艺落后于全球龙头,目前8寸线基本布局完毕。晶圆是最常用的半导体材料,可按直径分为4/6/8/12英寸等规格。晶圆越大,同一圆片上可制造的集成电路就越多,生产就越经济,芯片分摊成本就越低;但另一方面,晶圆越大会导致离晶圆中心越远位置越容易产生坏点,后续加工也更加困难,对生产技术的要求也越高。因此,硅晶圆的直径越大,代表生产晶圆的工厂具有更先进的技术。目前,IGBT产品最具竞争力的生产线是8英寸和12英寸,最为领先的厂商是英飞凌,已经于12英寸生产线量产IGBT产品。国内晶圆生产企业此前绝大部分还停留在6英寸产品的阶段。目前国内实现8英寸产品量产的有比亚迪、株洲中车时代、上海先进、华虹宏力、士兰微,并且士兰微12寸晶圆产线预计2020年底量产。

良率:同尺寸产线相比,中国企业与国际龙头相比还存在一定差距。英飞凌目前主力8寸晶圆产线良率在92-95%,而国内士兰微8寸晶圆产线良率仍在70%左右。比亚迪凭借十年6寸晶圆生产积累,目前在6寸产线良率达到接近90%水平。

伴随国内企业8寸晶圆产线先后投产,良率逐步提升,国产IGBT有望较此前采购英飞凌等巨头晶圆价格大幅下降。

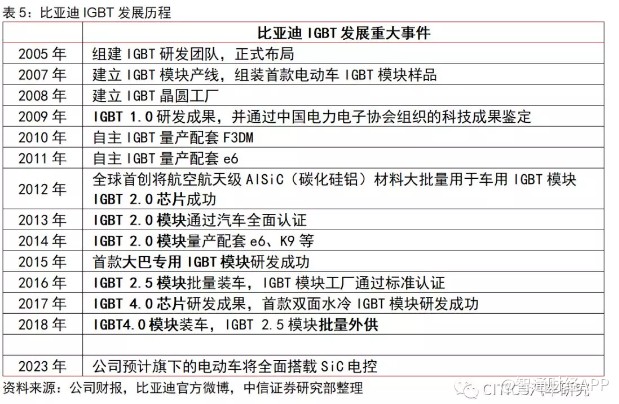

国内电动车IGBT龙头比亚迪深耕IGBT十五年,自主掌握核心技术,产品力持续提升。比亚迪经过15年布局,自主开发了IGBT 1.0/2.0/2.5/4.0四代产品,以及大巴专用IGBT模块。其中2018年量产装车的IGBT 4.0产品能耗性能超越了当前主流沟槽产品,并实现IGBT 2.5模块批量外供。

风险因素

(1)新能源汽车产销不及预期;

(2)新能源汽车政策波动;

(3)IGBT降价幅度超预期;

(4)技术路线变动。

投资建议

IGBT作为电动化核心部件,进入壁垒高,目前国产化率低,供应长期被欧美日企业垄断,随着IGBT技术趋势成熟,国内企业快速发展,已经逐步批量应用于电动车,长期有望逐步实现国产替代。重点推荐:已经在IGBT产业链布局、并实现规模化生产和批量应用的比亚迪股份、中车时代电气。

比亚迪

受新能源汽车补贴退坡影响,公司电动车销量和盈利承压,市场预期很低。我们认为公司价值不仅体现在整车品牌,公司在电动化核心技术积累十几年,具备极强的电动车设计、制造能力,包括动力电池、电机、电控、车用IGBT、动力总成等,自有电动化供应链潜在价值巨大。公司积极推动中性化战略,目前已经成立了五家零部件子公司:弗迪模具、弗迪动力、弗迪电池、弗迪视觉、弗迪科技,经营更加趋向独立。随着公司中性化战略在加速落地,公司有望成为“整车品牌”+“电动化解决方案供应商”,供应链从封闭体系到对外开放,有望催化公司内在价值显现,公司股价位于底部具有较高的安全边际,重点推荐,维持“买入”评级。

(编辑:郭璇)

扫码下载智通APP

扫码下载智通APP