光伏行业现在为什么不做超大尺寸组件:不求边际收益,避免极大风险

本文来自“光伏新闻”,作者:邓丽辉。

早在2018年5月27日,在由光伏新闻和保利协鑫联合主办的第二届硅晶体生长技术交流会上,时任保利协鑫(03800)CTO的万跃鹏博士就指出,大尺寸硅片是光伏企业未来的一个发展方向。

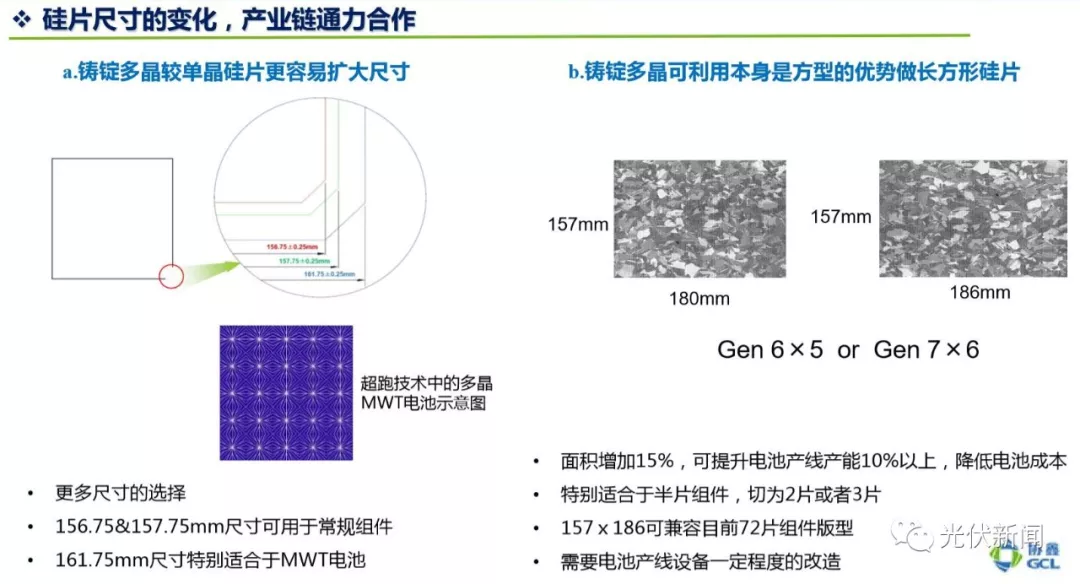

图1、大尺寸多晶硅片

2019年上半年,隆基股份主推M6的单晶硅片,预计在2019年四季度开始产业化应用,其边长为166mm、对角线直径为223mm,硅片面积为27412平方毫米,比M2尺寸大12.20%。

2019年8月16日中环股份首发推广基于12英寸的硅片,M12是边长为210mm的方形单晶硅片,硅片面积达到了44092平方毫米,比当前常规产品M2大80.47%。

一、大硅片、大电池、大组件的好处

1、硅片环节:硅片尺寸大,意味着单晶硅棒尺寸大,而拉晶车间是按照单晶圆棒或方棒质量来计算产能的,这也就意味着同样的时间,生产出来的单晶硅棒质量更多,在设备、人员、辅材等不变的前提下提高了单晶生产产能,降低了生产成本;切片环节效率提升就更加明显了,同样一刀下去,硅片数量一样,面积的提高就是效率的提高,182硅片的面积是156硅片面积的1.36倍,这也就意味着在人工、设备不变的前提下产能提升了将近18%(0.36的一半),成本大大降低。

2、电池片环节:电池产线产能按照5500片/小时计算,倘若从生产156硅片变为生产182硅片并且生产节拍保持不变,由于硅片面积变大了36%,也就意味着产能增加了36%,而这一过程当中所需要的人力和折旧并不会发生明显变化。电池片产业环节的这一提升会使得“单瓦”成本大大降。

3、组件环节:

组件面积的变大,也节省了很多成本,如EL和功率测试仪器等产能的提升带来成本的降低;组件边框成本节约;玻璃、背板、EVA的成本节约;焊带汇流条的成本节约等。

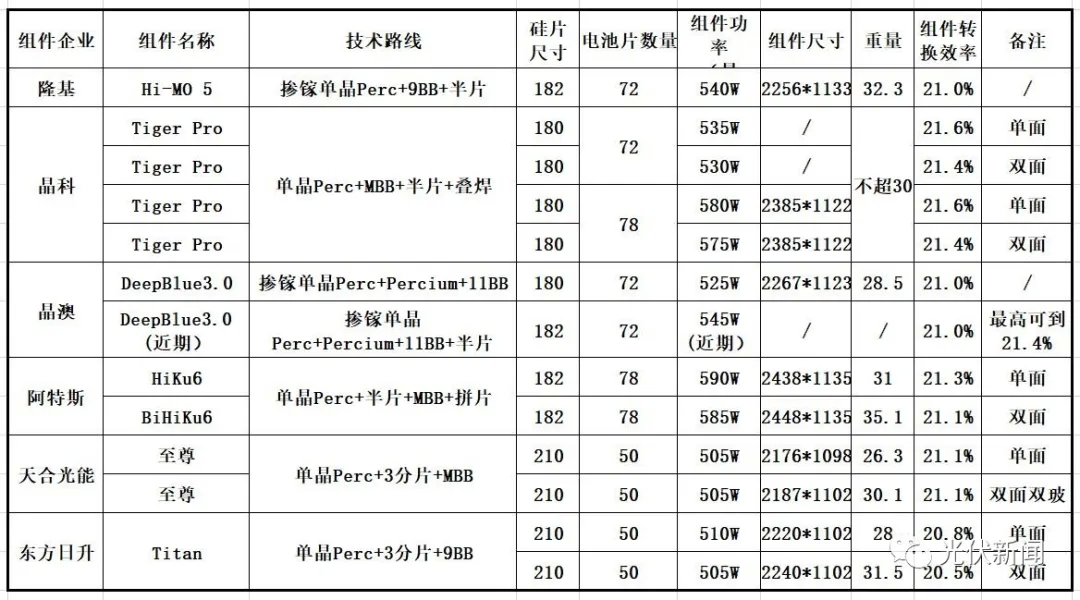

硅片、组件尺寸变大,给光伏行业带来的成本降低显而易见,因此最近这两三年,为了降低光伏发电成本,组件尺寸越做越大,下图为硅片尺寸、电池片数量与组件面积。

表1、硅片尺寸与组件面积

二、大尺寸不等于超大尺寸,超大尺寸风险巨大

大组件降低了光伏行业发电成本,是行业发展的一种趋势,但超大组件在市场验证安全性和可靠性之前,蕴含一定风险。

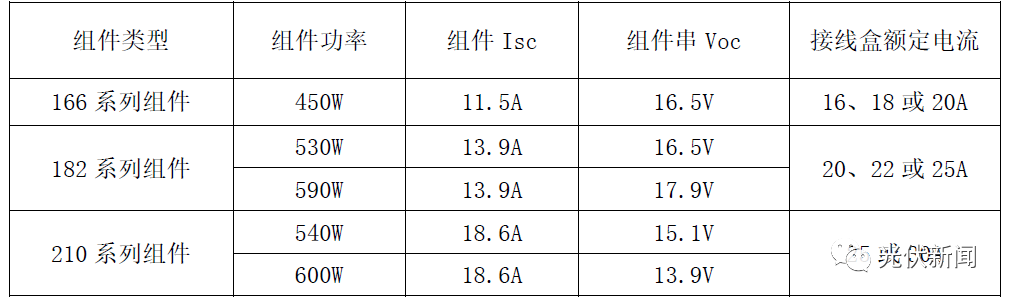

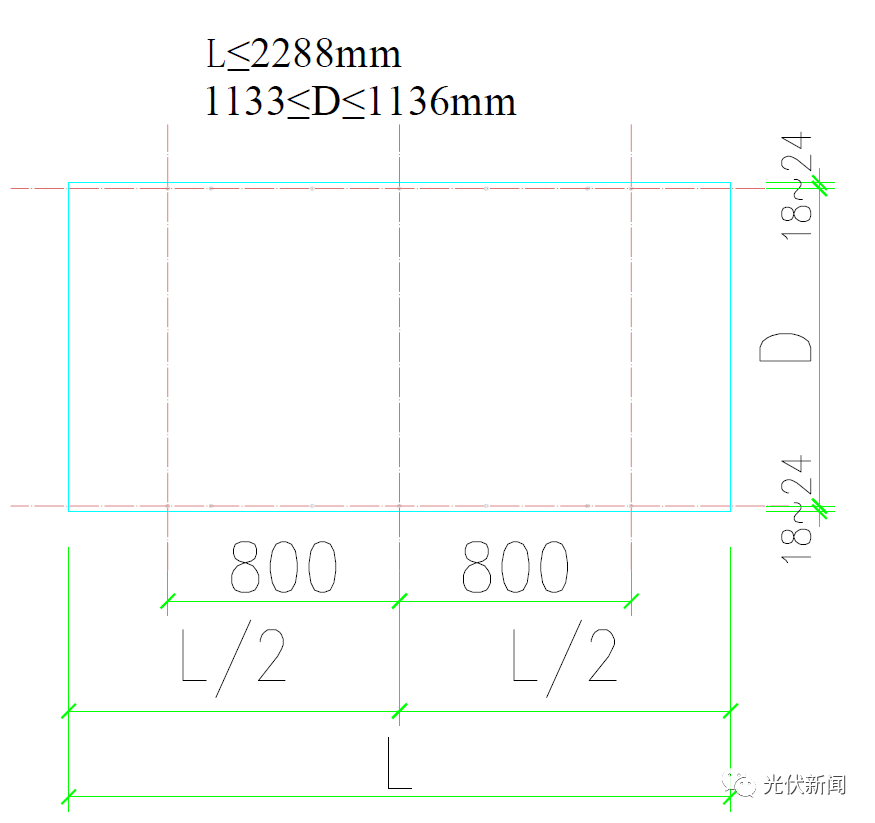

最近广州发展和粤电进行了光伏组件采购招标,广州发展要求组件电流小于15A,而粤电则要求组件长边小于2288mm,短边大于1133mm且小于1136mm,从这些技术指标要求看,组件的安全性和可靠性是大型发电集团的基本要求,因此182组件也成为他们的首选标的。

表2、广州发展要求组件电流小于15A

根据相关企业此前发布的210系列产品,550W以上组件最大短路电流普遍超过18.4A,只有采用“三分片”无损切割技术,才能将组件最大短路电流控制在15A以下,但多数企业只在500W以下组件中应用这一技术,以满足分布式项目的需求。

表3、大尺寸组件与电流

图2、粤电对组件尺寸及安装孔要求

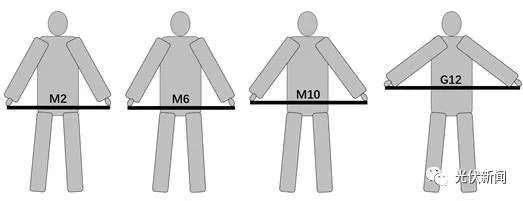

超大尺寸组件除了电流大外,由于其尺寸大、重量大,也会带来安装、运输、产品可靠性等问题。大型电站的光伏组件原则上需要两人搬运,大组件在重量上均不超过40kg在平地上带来的影响并不大,主要需要评估组件面积与宽度对人工搬运、安装的影响。72片电池的M2组件面积约2㎡,宽度不到1m;M6组件面积增加到2.17㎡,宽度1.04m,因尺寸变化很小,M6组件从人工的角度可以在各种场景下替代M2组,如山地、水面、农业光伏。M10组件面积2.56㎡,宽度1.13m,面积相比M2组件增大30%,适合应用于平坦地形,以块计的工作效率、安装破损率仍是有保障的。60片电池的G12组件面积达到2.83㎡,1.3m的宽度更远超人双手自然展开的距离,很可能给人工搬运、安装带来困难,过犹不及。

图3、光伏组件人工搬运示意图

为了解决上述运输安装问题,如表1所示,部分210组件不得不选择5X10的电池排列形式,让组件宽度小于1.2米。但50型210组件为了缩小组件面积,选择5列电池片的排列方式,这又导致了新的问题出现,如奇数列封装带来的跳线问题等。

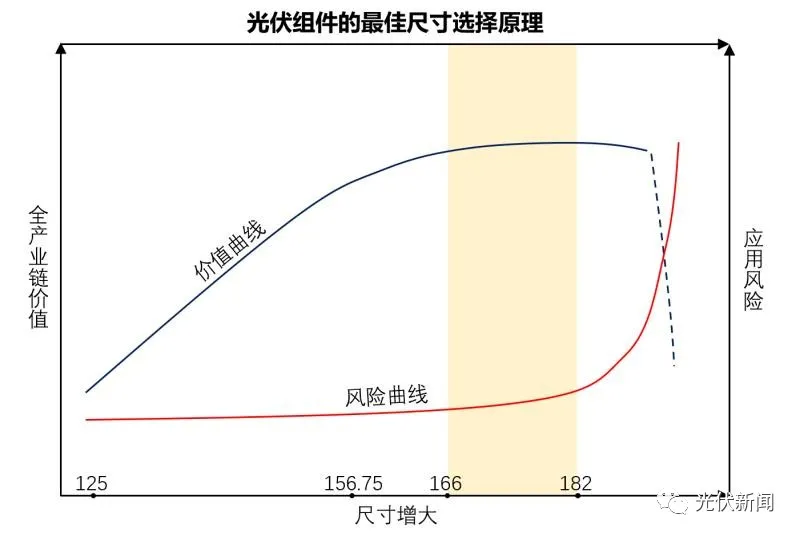

在一定范围内,随着硅片、组件尺寸的变大,制造成本与系统成本会有一定节省,为全产业链带来价值,但超大尺寸的好处存在边际效应递减的效应,价值曲线逐渐来到一个平台,尺寸过大就会因为安装、运输、产品可靠性等问题导致价值急剧下降。

图4、光伏组件的最佳尺寸选择原理

大型光伏电站投资大,需要守住安全性和可靠性底线,也要适当考虑运输、安装、搬运的便利性。目前组件技术仍处于快速更叠期,在充分验证可靠性之前,大型光伏电站应该采用经过市场充分验证的组件。

(编辑:玉景)

扫码下载智通APP

扫码下载智通APP