全球隐形冠军和钉钉组CP,放心嗑

1986年,时任欧洲市场营销研究院院长的赫尔曼·西蒙在杜塞尔多夫遇到了哈佛商学院教授西多尔·利维特。

后者直接给他抛出了一个问题:“有没有考虑过为什么联邦德国的经济总量不过美国的1/4,但是出口额雄踞世界第一?哪些企业对此所作的贡献最大?”

西蒙开始认真思考这一课题,继之扎根制造类企业深研,这一研究就是10年。10年后的1996年,通过对德国400多家卓越中小企业的研究,西蒙将其学术成果汇聚在一本书里,这本书随后迅速风靡世界,其书名是:《隐形冠军》。

在这位全球“隐形冠军”之父的定义里,隐形冠军指的是业内排名世界市场前三,年收入少于50亿美元,公众知名度较低。隐形冠军是一种新类型的企业,企业规模为中小型企业,业务规模稳居世界前列,业务范围辐射全球,它们并非仅专注国内市场的典型小型企业,而是开展全球业务。

在过去改革开放后的42年间,中国力量的崛起使得创新作用越来越被激发出来,这使得隐形冠军的数量开始蓬勃生长。数据显示,2005年,中国申请国际专利总数首次位于世界前十位,2012年超过德国成为全球申请专利数最多的国家。按规模调整后,中国隐形冠军的研发人员数量是德国同行的三倍左右。

隐形冠军的提法,落到中国就是“专精特新”。2018年,国家工信部开始出炉第一批“专精特新”隐形冠军企业的名单,至2021年11月该名单已至第六批,六批次累计遴选单项冠军848家,其中单项冠军示范企业455家、单项冠军产品393家。

疫情之后,数字化浪潮扑面而来,更多的产业被工业互联网所革新,不止在全球,甚至中国亦然。

在这里,我们选取了四个中国制造业隐形冠军的模板,看他们在继承传统、日复一日钻研技术的工匠精神,供应链环节的优化,加大科技的投入与研发等之外,还有什么样的方式在助力以上这些要素成为企业的取胜之道?

其中很重要一点是,他们不约而同都选择了诸如钉钉此类的工具。而根据一项研究表明,如今有超过50%的专精特新小巨人,他们的答案是:使用钉钉进行数字化创新。

当低代码成为研发创新的标配

邱康华和金雷都选择了钉钉,前者是影石创新的内控主管,后者是华纬科技董事长,他们的共同特点是对于写代码一窍不通。

影石创新是一家成立于2015年的年轻企业,550余员工中,研发人员占比46.3%,研发经费过亿,拥有超过188项专利。Greenlight Insights数据显示:Insta360影石全景相机产品全球市占率已排名第一,研发创新是影石的心脏。

影石创新 研发项目管理界面

作为专注40多年的弹簧生产企业,华玮科技是细分行业的龙头,其产品被全球顶级汽车主机厂采用。

不懂代码的内控主管邱康华,在钉钉低代码平台上,只花了2小时就搭建好核心的研发项目管理系统,将跨度近2年的研发流程搬到线上。他还相继搭建了质量管控系统、供应链采购和资产管理等超过37个系统,将繁琐重复的工作流程简化,更让一切透明、可控,避免错漏,使整体研发效能提升一倍。

“类似这样的研发管理系统动辄上百万,且耗时半年,而我们通过低代码用一个月时间就搭建出这个核心系统,几乎是零门槛,钉钉已经与我们深度融合。”内控主管邱康华表示。

近年来, 影石创新几乎每年都会推出2款新品,每一款产品都能获得奖项,产品迭代速率超过了国内外的同行。

作为传统行业的华纬科技,则仅有徐海东1位IT人员。此前,徐海东在尝试钉钉搭建了一个IT资产管理功能之后,开始了创新实验,陆续全员参与“拖拉拽”的功能大按键,搭出了生产、质量、物流、供应、销售等关键环节的管理功能,一年搭出166个功能。

徐海东感慨于钉钉的便利性和功能的强大,“只要流程梳理清楚,十多分钟就能搭好一个功能,现在生产部门90%的业务实现数字化。”

有意思的是,为了让生产环节的数据更准确,华纬科技在钉钉上通过“拖拉拽”搭起一套工时结算流程,拉通报工数据、材料数据、计件数据,让生产环节变透明,按照订单数量精益生产,成为产线提效、减轻库存压力的好办法。

华纬科技数字车间正在生产弹簧

“数字化车间的建设,也使公司产品质量有了质的飞跃,并得到美资天纳克、法国克诺尔、中国一汽红旗等客户的认可。”华纬科技行政办主任孟开仁介绍,数字化之后,公司生产效率提高20%、能源利用率提高10%、运营成本降低20%、产品不良品率降低20%。

像影石创新、华玮科技这样的故事,正在越来越多中国制造业的工厂车间、办公室里上演,而行业里的隐形冠军企业,可以更快地拥抱像钉钉这样的新生产力工具。当越来越多像邱康华、徐海东这样的一线从业者晋升为“开发者”,当如此的故事遍布制造业的每一个链条,当他们开始自主地改造日常工作,制造业行业的全链路数字化已悄然铺开。

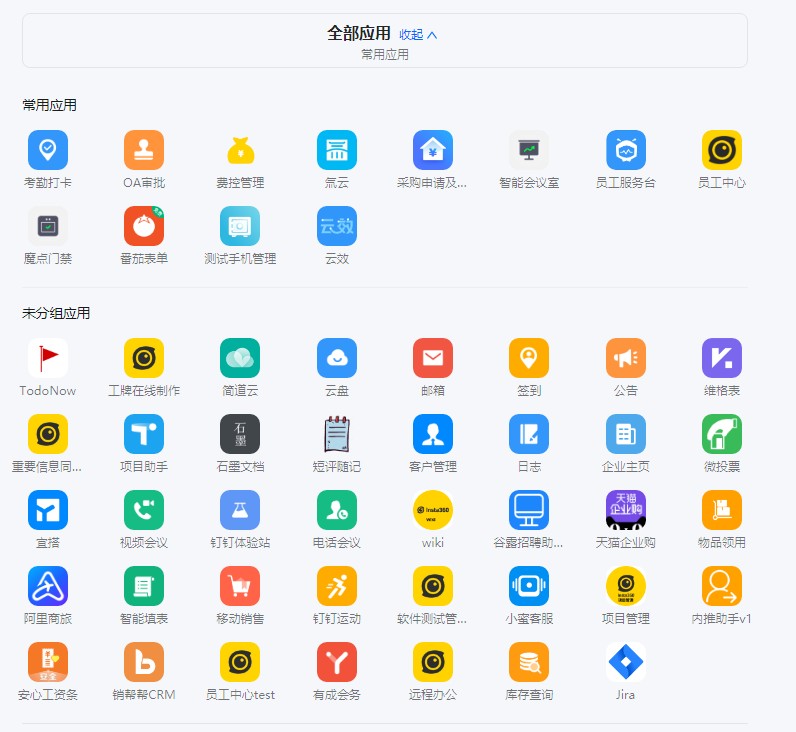

影石创新 钉钉工作界面

譬如在柳钢集团冷轧厂,目前已有33个部门加入钉钉组织,每天有1500个人在线,有200多名员工掌握了低代码开发的能力,低代码能力已经渗透到工厂一线,并深刻改变着柳钢冷轧厂。

事实上,借助新的工具和技术进行升级换代,朝着向数据要智能的方向走,成为中国制造业升级的一个最广泛的共识。而推动传统行业的一线业务转型升级,低代码已经进入业务的毛细血管。

数据显示,钉钉已经成为中国最大的企业级SaaS,用户破5亿,覆盖组织数1900万,钉钉低代码平台上已经累计创建了120万个应用。在这个过程中,钉钉的角色是一个全新的生产力工具,从组织数字化和业务数字化两大层面,助力企业加速进入数字化的时代。

链接人、手艺和生产

距离钉钉总部杭州162公里外的宁波有12万家民营制造企业,其中诞生了54个制造业“单项冠军”,居全国之首,是中国制造的重要基地,如今这些制造企业正在以数字化改革进行系统性重塑。

以北仑区为例,宁波每年划拨不少于5000万元专项扶持企业开展数字化改造、软件投入、数字车间建设等,推动智能制造发展进程。

海伯集团就是其中的隐形冠军,这家有着33年历史的公司,以渔具生产起身,从最初作坊式的装配车间,成长为全球最佳渔具产品,垄断了全球一半的渔具。

2018年,海伯集团以海伯精工为试点打造数字工厂,先是把钉钉作为办公平台,导入公司办公审批流程,;2020年,海伯精工逐步将生产环节搬上线,基于钉钉搭起数字工厂基础功能。

受疫情影响,这种少人的户外体育用品产业却呈现爆发式增长,截至三月底,海伯集团的渔具公司接收的订单已经超过去年全年的订单。海伯精工猎具订单从2019年的5800万,到2020年完成了1.05亿,销售增加了99%。海伯精工总经理林耀钻说,“借助钉钉数字工厂,我们的出货周期仍然能保持在40-60天。”

与此同时,创二代在集团整体交接班过程中,海伯集团最重要一步就是把过往经验数字化。

海伯精工将老师傅的经验沉淀为作业指导书(SOP),比如在给配件加工螺纹时,要使用什么样的转数、什么样的切削油,这些几十年的经验固化成作业指导书,可以导入钉钉数字工厂小工单中,班组组长可以根据销售订单审批结果,在手机端再创建工单,输入工单编号,选择产品型号,选择工艺路线、计划数、计划开始和结束时间,就可以把生产任务分配给相应员工。

海伯集团工人用“小工单”报工

同样的事情亦发生在华纬科技身上。

钢丝做成一个高品质弹簧,卷簧最关键。为了让这个环节的工艺沉淀下来,让新人也可以轻易上手。金雷想过很多办法,通过三维扫描、成像重叠等方式,想要让老师傅写了一个小本本的工艺经验,广泛复用,但一直效果不佳。

现在,基于钉钉传承传统工艺的成功安例,金雷正准备把老师傅的工艺经验,形成数字化的作业指导手册,让产线工人遇到的每一个产品问题,都能在手机上一键查到解决方案。

在未来组织里,组织会变得越来越敏捷,组织结构由科层制金字塔结构向扁平型网状结构演进;个人创造力对于一家企业变得越来越关键,因为大量的创新是由个人所激发的,员工个体想拥有一个更好的创造力,前提是他必须被充分授权,充分赋能。

突破传统制造工业的困局,实现传统工艺的传承,正是利用钉钉这样的数字化工具让工匠手艺可以传承,并借助数字技术的工具让手艺得以进一步成长与发扬光大。

更重要的是,数智化的工厂管理不仅在传统企业里得到应用,精智实业甚至将其扩大管理到十多个工厂中。

上海精智实业成立于2005年,其让汽车传动轴的锻造磨具及工装,实现国产化,打破了发达国家对该行业生产线零部件的垄断。国内市场大约每10辆乘用车,有4辆都在用精智实业配套的锻造模具及工装,生产出来的传动轴,在乘用车等速万向节传动轴零部件领域,占据40%市场份额,位于全国第一。

面对多品种、零批量的市场需求,3位IT人员开发出工时统计功能,让分布在全国的十几个工厂,通过钉钉扫码就能完成各类工序的进程管理。

上海精智实业研发中心副主任孟西陵说,“数字化是一种服务业务和人的工具,为了数字化而数字化,最后都是耍流氓的形象工程。”

适配中国企业数字化的新生产力工具

整体来看,以上4个案例已经成为中国制造业隐形冠军进阶过程中的典型缩影。

在过去40年间,是什么支撑了中国经济的高速增长?答案是:劳动力、资本和技术。而在40年后,“高速换引擎”是一个必答题,“再工业化”的口号被提出,保持在全球价值链条上的话语权,产业数字化势在必行。

数字概念将打造新的优势,而物理世界和数字世界的连接势必也需要工具,尤其在工业制造越发追求业务弹性的今天,这个需求变得十分明显。

但是什么是适合中国企业的数字化?每年数亿元的投入,招募数十百千计的工程师?这些成本都极其高昂。

在海伯集团董事长贺少杰看来:德国、美国的一些公司,数字化成本很高,信息化成本占到每年投入的40%-50%,而我们是没有能力承受的,就算最初做了投入,也没有能力持续做好的。

“但如果我们海伯投入像德国这种智能制造4.0的方式搭建架构,那很快就会走进死胡同。钉钉是我们认为性价比比较高,能实现一定程度数字化的手段,钉钉上面有很多第三方应用,我们都在反复看,有新东西出来,就会去找,现在做小工单,也是希望打破数据连接的难点。”他说。

所以,钉钉的角色恰好是扮演了这样一个全新、低成本的生产力工具,从组织数字化和业务数字化两大层面,助力企业加速进入数字化的时代。

就像自媒体和短视频时代一样,低代码的模式降低了中小企业数字化的门槛,其将技术线和业务线的河流交汇成大江大海,让各条业务系统的开发、创新像生产UGC内容一样方便,其产生的意义将不仅限于降本增效。

使用钉钉进行数字化转型的经验中,一线员工和组织相互依存,根据同一目标对整个生产流程进行优化。数字化把工人从枯燥繁琐的重复工作中解放出来,更多人员集中在有空调的控制室中分析生产数据,做更有创造力的工作。

对国家而言,今天,中国的工厂需要更多地去涉及成本更小的低代码,去做IT创新,需要用利旧思维去改造原有的软件系统和生产流程,需要用个性化的SaaS来催生业务的战斗力,如此才能激活整个中国制造业的创新与活力。

扫码下载智通APP

扫码下载智通APP